Additive Fertigung mit Robotern (WAAM) – Effizienter 3D-Druck von Metallbauteilen

Additive Fertigung mit Robotern (WAAM) ist eine moderne 3D-Druck-Technologie, die sich in den letzten Jahren in zahlreichen Industrien etabliert hat.

Besonders die warme additive Fertigung (WAAM – Wire Arc Additive Manufacturing) in Kombination mit Industrierobotern bietet hohe Flexibilität, Effizienz und Materialausnutzung. Der Prozess eignet sich vor allem für die Herstellung großformatiger Metallbauteile und ermöglicht eine kosteneffiziente, automatisierte Produktion mit hoher Designfreiheit.

Vorteile der additiven Fertigung mit Robotern

Roboter in der additiven Fertigung bieten eine besonders hohe Flexibilität, da sie schnell umprogrammiert werden können, um verschiedene Designs im 3D-Druck effizient umzusetzen.

Gleichzeitig ermöglichen sie die Herstellung von besonders komplexen Geometrien und Strukturen, die mit herkömmlichen Methoden wie Fräsen nur schwer realisierbar wären. Durch den schichtweisen Aufbau beim additiven Fertigen wird zudem die Materialeffizienz deutlich gesteigert, da Material gezielt eingesetzt und Abfall minimiert wird. Damit stellen Roboter in der additiven Fertigung eine innovative Lösung dar, um individuelle, komplexe Bauteile effizient, nachhaltig und ressourcenschonend herzustellen.

Wie ist ein solches Projekt umsetzbar

Die Umsetzung eines Projekts mit Robotern in der additiven Fertigung unterscheidet sich deutlich von der klassischen Roboterfertigung. Besonders die Bahnplanung und die vielfältigen Einflüsse auf den Prozess erfordern eine höhere Aufmerksamkeit, um eine präzise und effiziente Produktion zu gewährleisten.

Um dies für Sie erfolgreich umzusetzen, arbeiten wir in enger Kooperation mit zwei weiteren spezialisierten Unternehmen zusammen. Gemeinsam können wir Ihr Projekt von der Planung bis zur Umsetzung begleiten. Pro WAAM versteht sich dabei als Partnerschaft, die Sie Schritt für Schritt auf dem Weg in die additive Fertigung unterstützt und sicherstellt, dass individuelle, komplexe Bauteile effizient und hochwertig gefertigt werden.

Vorbereitung des Bauteildesigns

Die Vorbereitung des Bauteildesigns ist ein entscheidender Schritt in der additiven Fertigung und 3D-Drucktechnologie. Von der CAD-Modellierung über die Materialauswahl bis hin zur Roboterprogrammierung und dem eigentlichen Druckprozess muss jeder Schritt sorgfältig geplant werden, um eine präzise Geometrie, optimale Materialeigenschaften und hohe Oberflächenqualität zu gewährleisten. Eine systematische Nachbearbeitung sichert schließlich die Funktionalität und das gewünschte Finish des Bauteils. Durch die Kombination von digitalem Design, hochwertigen Werkstoffen und automatisierter Fertigung können komplexe Bauteile effizient und zuverlässig produziert werden.

3D-Modellierung: Zuerst wird ein präzises 3D-Modell des Bauteils mit CAD-Software erstellt. Dieses Modell dient als Grundlage für den gesamten Fertigungsprozess.

Dateiformat anpassen: Anschließend wird das Modell in ein druckfähiges Format (z. B. STL oder OBJ) konvertiert.

Geeignete Werkstoffe: Für die additive Fertigung werden speziell geeignete Materialien wie Metalllegierungen verwendet.

Materialbeschaffung: Hochwertige Massiv- oder Fülldrähte müssen in der richtigen Qualität bereitgestellt werden, um optimale Druckergebnisse zu gewährleisten.

Bewegungsabläufe festlegen: Der Fertigungsroboter wird programmiert, um präzise Positionierung und Geschwindigkeit während des Druckprozesses zu steuern.

Druckpfad definieren: Basierend auf dem CAD-Modell und den Materialeigenschaften wird der optimale Pfad für den Materialauftrag bestimmt.

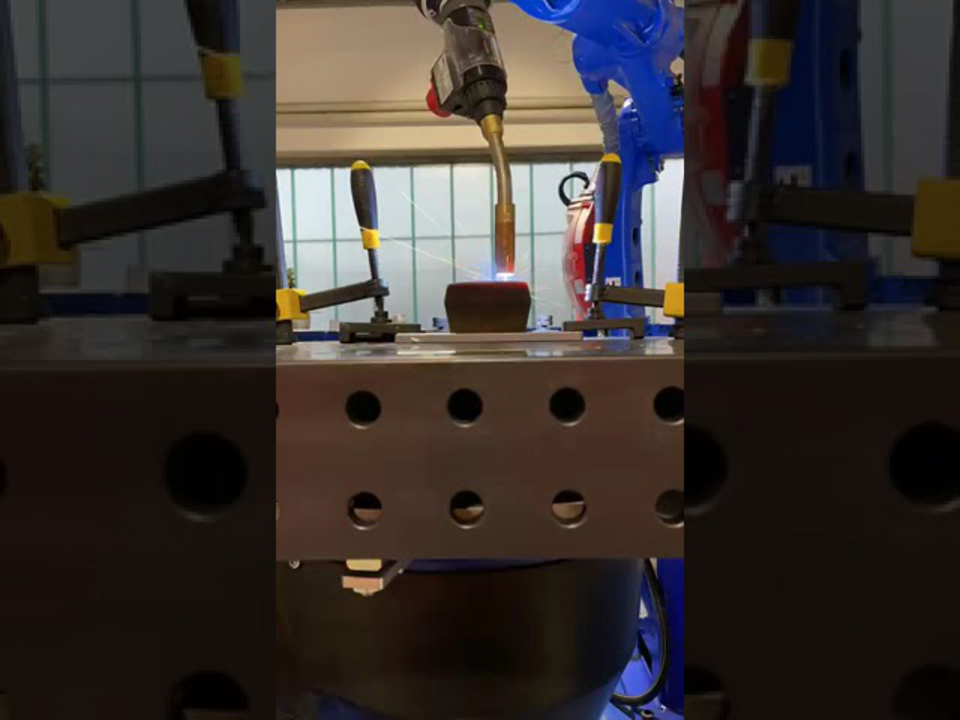

Materialauftrag: Das Material wird schichtweise aufgetragen. Durch gezielte Steuerung von Wärme und Kühlung wird ein gleichmäßiges Fließverhalten und präzise Geometrie sichergestellt.

Abkühlung: Nach jeder Schicht härtet das Material aus, während der Roboter bereits die nächste Schicht vorbereitet.

Oberflächenbearbeitung: Das fertige Bauteil wird geschliffen, lackiert oder weiter behandelt, um die gewünschten Oberflächen- und Materialeigenschaften zu erzielen.

Vorteile

Die additive Fertigung mit Robotern bietet zahlreiche Vorteile gegenüber herkömmlichen Fertigungsmethoden. Sie ermöglicht die Herstellung von komplexen Strukturen, die das Gewicht von Bauteilen reduzieren und gleichzeitig ihre Funktionalität erhalten.

Zudem lassen sich Ersatzteile deutlich schneller produzieren, was den Lagerbestand nach Abschluss der Serienfertigung minimiert. Auch die Fertigung von Bauteilen mit unterschiedlichen Gütewerten ist möglich, wodurch individuelle Anforderungen effizient umgesetzt werden können. Darüber hinaus kann die additive Fertigung Frästeile oder Gussstücke ersetzen, wodurch Kosten und Fertigungszeiten gesenkt werden.

Der Prozess ist unter verschiedenen Bezeichnungen bekannt, darunter 3D-Druck, additive Fertigung oder der WAAM-Prozess (Wire Arc Additive Manufacturing), wobei alle Varianten auf dem Prinzip des schichtweisen Aufbaus von Material basieren, um komplexe, hochwertige Bauteile effizient herzustellen.

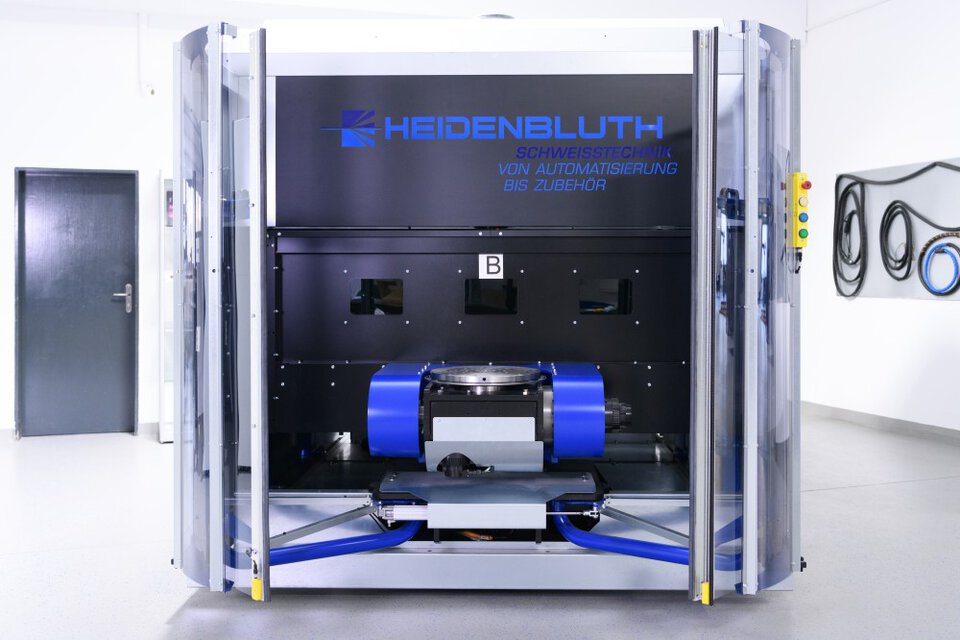

Anlagenaufbau

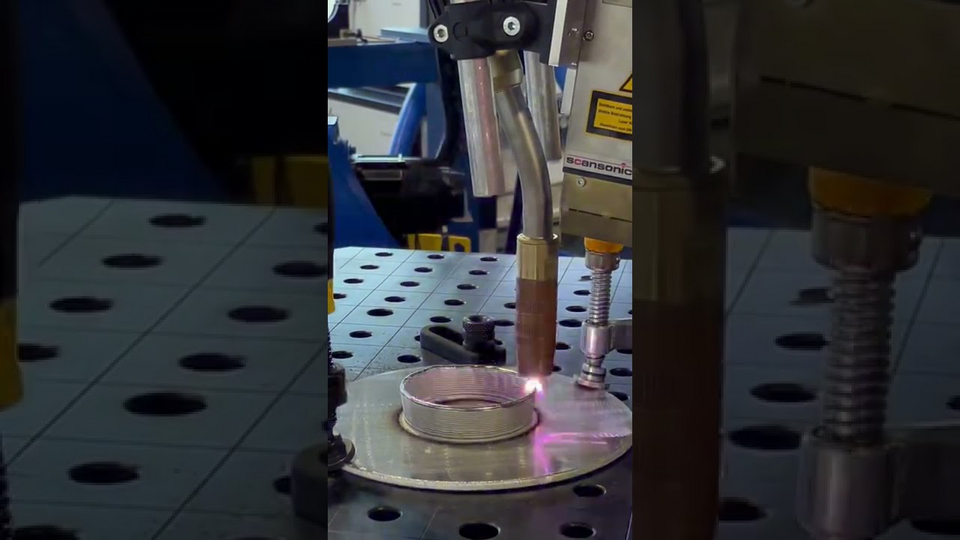

Beim Anlagenaufbau für die additive Fertigung mit Robotern kommt modernste Technologie zum Einsatz.

Die Schweißausrüstung FRONIUS WAAM wird von einem Yaskawa Industrieroboter präzise geführt. Das Bauteil wird auf einem speziell ausgewählten Positionierer hergestellt, der sich nach Größe und Gewicht des Bauteils richtet, um optimale Fertigungspositionen zu gewährleisten.

Darüber hinaus besteht die Möglichkeit, das Bauteil während der Herstellung gezielt zu kühlen oder Wärme zuzuführen, um die Materialeigenschaften zu steuern und eine hohe Qualität sicherzustellen. Eine speziell entwickelte Software übernimmt die Bahnplanung des Roboters und garantiert so eine präzise und effiziente Fertigung komplexer Bauteile im WAAM-Prozess.

- CE-Konformitätserklärung der Gesamtanlage

- Positioniertechnik durch einen Dreh-/ Kipptisch

FRONIUS WAAM Technologie mit Push Pull System

- Unterstützung bei der Prozessplanung (Gütewerte)

- Software zur Bahnplanung des Roboters

- Thermische Eingriffsmöglichkeiten